系统集成 ● 水泥厂解决方案

Cement plant solution

《1》概述

为新型干法水泥生产线提供完整的集散控制系统,满足水泥生产需要,为生产高品质水泥提供稳定性保障。

控制系统设计的总体目标

■ 为生产高品质水泥提供可靠的运行环境;

■ 提高整个水泥生产线的自动化水平;

■ 实现机组高品质运行,提高运行经济性;

■ 提高运行人员工作效率,满足机组运行全能值班要求;

■ 提高效益,降低能耗。

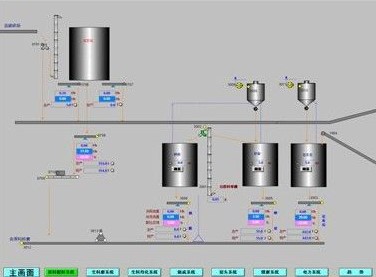

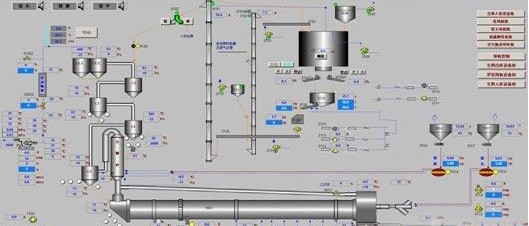

《2》系统配置与功能实现

根据水泥生产的特点和实际I/O点的设计分布情况,进行以下设计方案,设计的基本功能包括:原料配料系统、生料磨系统、生料均化系统、烧成系统、窑头系统、煤磨系统、电力系统、报警系统以及趋势图等,系统按工艺流程分别如下:1、原料配料系统

控制系统主要对水泥生产所需原料铁粉、砂岩和石灰石的料位计进行自动化控制,实现各原料间的合理、高效配比。配料的目的是为了确定各种原料、燃料的消耗比例和优质、高产、低消耗地生产水泥熟料。其原则是:配制的生料易磨易烧,生产的熟料优质,生产过程易于操作控制和管理,并简化工艺流程。

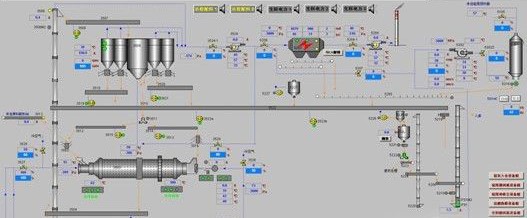

2、生料磨系统

粉磨是将小块状(粒状)物料碎裂成细粉的过程。生料磨是将原料配合后粉磨成生料的工艺。主要包括生料磨、选粉机以及粉尘回收功能等。合理的生料磨系统对保证生料质量和产量,提高熟料的质量和产量,降低单位产品电耗等有重要意义。

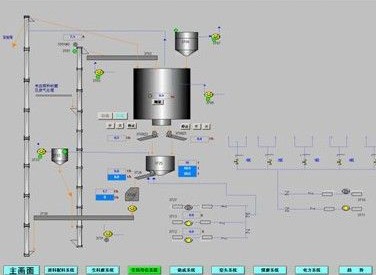

3、生料均化系统

生料均化是采用空气搅拌及重力作用下产生的“漏斗效应”,使生料粉向下降落时切割尽量多层料面予以混合。同时,在不同流化空气的作用下,使沿库内平行料面发生大小不同的流化膨胀作用,有的区域卸料,有的区域流化,从而使库内料面产生径向倾斜,进行径向混合均化。

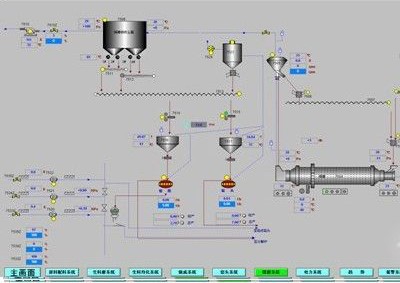

4、烧成系统

烧成系统是将生料转变为熟料的过程,直接决定水泥的产量和质量、燃料和衬料的消耗以及回转窑的安全运转。其关键技术是悬浮预热技术、分解炉和回转窑,分别承担水泥熟料煅烧过程的预热、分解以及烧成。

5、窑头系统

窑头系统的篦式冷却机作用在于高效、快速地实现熟料与冷却空气之间的气固换热。在对熟料骤冷的同时,还有对入窑二次风及入炉三次风得到加热升温任务。

6、电力系统

主要是对生料电力室高压柜和烧成电力实高压柜实现实时监控。

7、网络配置

水泥生产的各个控制站极为分散,此时系统的安全很大程度上取决于控制网络的稳定性。冗余光纤环网技术的设计与采用使得我们的过程控制网络极为可靠,大大提高了整个系统的安全系数

(1)操作员站(OS站)和工程师站(ES站)

系统配置4套独立的操作员站(OS站),其中远程配料、生料磨粉、烧成窑尾窑中、窑头及煤磨一个OS站,即4个操作员站(每个操作站带24吋液晶显示器),在中央控制室还配有一个ES站。每套OS均采用成熟、可靠的监控计算机。

(2)远程I/O站

系统由西门子CPU和远程I/O站配合组成,每个分布式I/O站都ET200M系列模块,通过153接口模块和S7-400中央控制站进行PROFIBUS-DP通信。

(3)冗余的通讯网络

CP443-1作为标准的工业以太网连接装置,在物理层上采用高防护等级的通讯线缆,工业以太网的卡件上带有CPU可以独立处理通讯信号。高速工业以太网是在工业以太网的通讯协议的基础上,将通讯速率提高到了100M/s

《3》水泥生产的控制要点及策略

水泥生产工艺设备单机容量大、生产连续性强、对快速性和协调性要求高。为了提高企业的生产效率与竞争力,自动控制的实施至关重要。采用西门子的CPU和ET200M远程I/O站配合组成,能够很好的满足水泥行业以开关量为主、模拟量为辅且伴有少量调节回路的控制要求。1、 石灰石破碎及输送系统

石灰石破碎及输送系统设备存在工艺联锁关系,采用“逆流程启动,顺流程停车”原则对设备进行顺序控制。

2、 生料制备系统

生料制备系统的工艺流程范围:始自原料调配站的库底,止于生料均化库的库顶,包括原料调配及输送,包括原料粉磨、生料输送入库。控制要点与策略如下:

■ 生料质量控制(QCS)系统

QCS系统(质量控制系统)在水泥生产中被广泛应用。生料质量控制(QCS)系统由在线钙铁荧光分析仪、计算机、调速电子皮带秤等组成。

■ 生料粉磨负荷控制系统

生料粉磨控制系统的控制难点在于磨机的负荷控制。当入料水分、硬度发生变化时,系统通过调节入磨物料量来保证磨机处于负荷稳定的最佳粉磨状态,避免堵磨或者空磨发生。

3、 生料均化库控制

生料预均化是通过控制均化库底卸料电振机来实现的。

■ 生料均化系统

生料均化是靠具有一定压力的空气对生料进行吹射均化。

■ 计量仓料量的自动控制系统

利用计量仓的仓重信号自动调节生料库侧电动流量阀的开度,使称重仓的料量保持稳定,从而保证计量仓下料量的稳定。

■ 生料均化库下料控制

在生产过程中,烧成带温度一般要求控制在一个合适的范围,因为它对熟料的质量至关重要。

4、 煤粉制备系统

■ 出磨气体温度的自动控制

出磨气体温度直接关系到出磨成品水分和系统安全运转问题。为了确保生产出合格的煤粉,同时还要保证系统温度不能过高,控制系统中设置了磨机出口气体温度自动控制回路,通过改变磨机进口冷风阀门开度控制磨机出口气体温度稳定。

■ 磨机负荷自动控制

煤粉仓内煤粉量变化过大会影响煤粉喂料部分计量精度,在正常生产中煤粉仓中煤粉量应尽量恒定;同时也要保证磨机的正常安全运转,防止“满磨”。采用了由磨机电耳信号自动调节磨头定量给料机喂料量的自动控制回路。

5、 烧成系统

■ 分解炉喂煤量的计量与自动调节

分解炉的温度是保证回转窑正常运行的一个重要控制参数。在生料量不变时,燃料和空气的混和比例必须要正确地控制。

■ 预热器出口压力调节

预热器出口压力是反应系统风量平衡的一个主要指标,主要通过调节高温风机阀门开度来实现预热器出口压力的控制。

■ 预热器自动吹扫装置

由计算机按一定的时间顺序规律定时接通相应的各级预热器上的电磁阀,轮流打开压缩空气管路,对预热器进行逐级吹扫,以防结皮堵塞影响预热器系统的正常运行,吹扫时间人工设定,一般为5s~20s。

■ 窑头负压自动控制

窑头负压表征窑内通风及冷却机入窑二次风之间的平衡。

■ 回转窑的转速控制

采用的策略是在稳定生料量、燃料量的前提下,通过对回转窑转速进行适当调整以维持整个窑系统的均衡稳定生产。

■ 篦冷机一、二室风量自动调节

二次空气对于窑内燃烧的好坏、工作的稳定性和煅烧过程中的燃料消耗都有很大的影响。

■ 篦冷机料层厚度自动调节

控制篦冷机料层厚度,一则稳定二次风温,以稳定窑的正常运行,二则可使熟料达到最佳冷却。

6、 废气处理系统

废气处理系统的关键在于对增湿塔的喷水量的控制,控制策略根据增湿塔出口温度控制喷嘴个数,以增湿降温提高电收尘器的收尘效率,增湿塔出口温度一般控制在130 度左右。

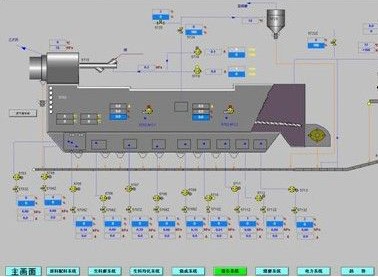

7、 水泥粉磨与输送系统

■ 喂料量控制

喂料量要求均匀、稳定,以磨音信号和出磨提升机的功率来调节入磨喂料量

■ 出磨气体温度的自动控制

通过对磨机通风量的调节来控制出磨气体温度

■ 选粉机的调节与控制

■ 熟料的存储与输送

输送与存储设备之间存在工艺联锁关系,采用“逆流程启动,顺流程停车”原则对设备进行顺序控制

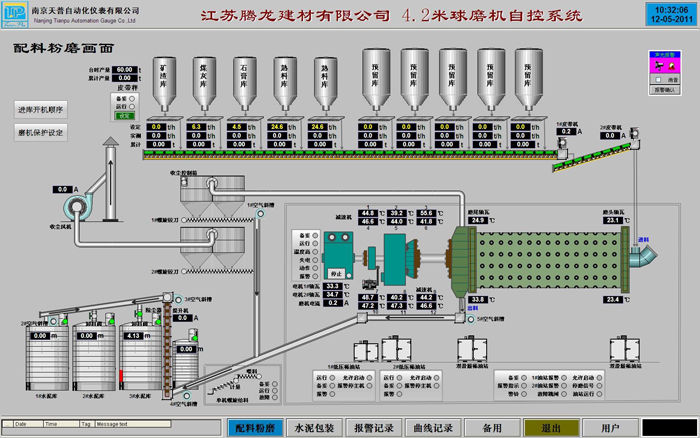

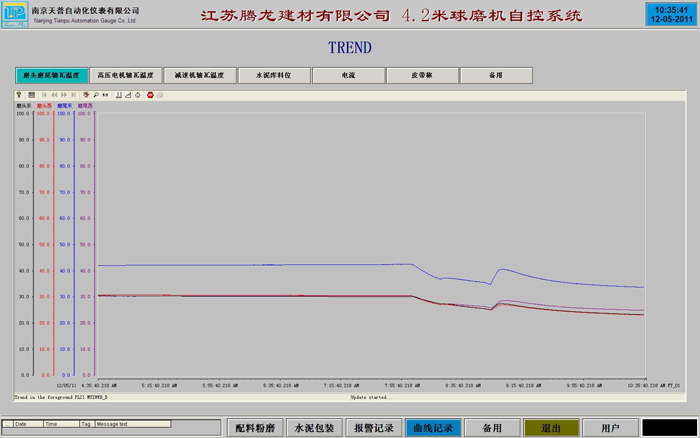

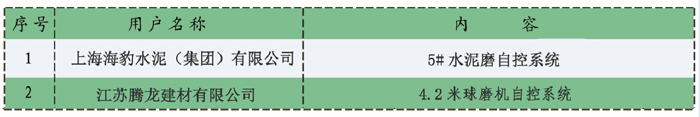

8、电力系统

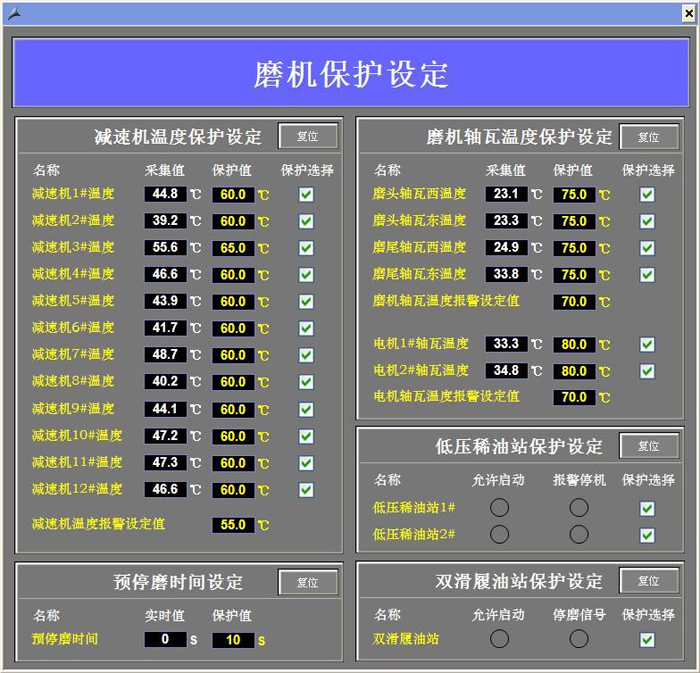

根据粉磨站生产线工艺所提供的平面图、辅助设备等资料,我公司可设计球磨机自控系统、视频系统,保证粉磨站系统的稳定、高效运行,提高了设备利用率、减轻了操作人员的工作量。

控制系统:系统包括上位机系统和下位机系统两个组成部分。上位机采用一台DELL工作站和一台DELL视频站,运行GE的ifix组态软件,工作站可实时监控粉磨站系统的各设备运行状态、检测参数等信息,亦可对PLC逻辑程序进行修改与监视,并可对操作员站实时维护,保证系统的稳定连续运行。下位机采用SIEMNES S7-400系列CPU,扩展ET200M模块,实时采集各设备和仪表的数据信号,并通过以太网的方式传输到上位机系统,保证系统数据传输的稳定和高速。

视频系统:在球磨机工艺生产流程的各主要节点,设置了工业视频监控系统,可实时监视和历史记录重要节点的画面信息,便于运行人员的日常设备监控以及故障后的问题分析。

根据生产流程各设备分布及重要节点,在皮带秤、进料、减速机、除尘器、单机螺旋配料、提升机、卸料阀等位置设置摄像头,通过视频电缆传输到上位机视频监控系统,对整个生产过程进行实时的显示,辅助系统的稳定运行。

三、 成果展示

南京天普电气系统工程有限公司是专业从事环保、能源、楼宇智能化行业的产品研发、系统集成、技术支持为一体的综合性技术企业。

南京天普电气系统工程有限公司是专业从事环保、能源、楼宇智能化行业的产品研发、系统集成、技术支持为一体的综合性技术企业。 天普系统集成,涵盖了环保、能源、楼宇等行业自动化解决方案,可以显著降低集成成本,成熟的模块化程序集成于应用程序库,为高质量和标准化提供了基础。

天普系统集成,涵盖了环保、能源、楼宇等行业自动化解决方案,可以显著降低集成成本,成熟的模块化程序集成于应用程序库,为高质量和标准化提供了基础。

天普箱柜成套,专业生产高压柜、低压柜、非标柜、直流屏等电气设备,秉承高品质 低价格的经营理念,不断完善生产工艺、技术,有效保证各种产品能够科学合理的贯彻国家颁布的各项标准。

天普箱柜成套,专业生产高压柜、低压柜、非标柜、直流屏等电气设备,秉承高品质 低价格的经营理念,不断完善生产工艺、技术,有效保证各种产品能够科学合理的贯彻国家颁布的各项标准。

天普自主产品,利用自身行业实践优势,联合开发了报表软件、APP监控、风量平衡系统等产品,并不断完善与创新,满足客户不同系统需求。

天普自主产品,利用自身行业实践优势,联合开发了报表软件、APP监控、风量平衡系统等产品,并不断完善与创新,满足客户不同系统需求。

天普工程案例,在环保、能源、楼宇等行业,积累了典型的项目实施经验,能够更优质的服务于客户。

天普工程案例,在环保、能源、楼宇等行业,积累了典型的项目实施经验,能够更优质的服务于客户。

天普下载中心,提供了系统集成相关的选型、手册、说明、软件等资料。

天普下载中心,提供了系统集成相关的选型、手册、说明、软件等资料。

南京天普电气系统工程有限公司是专业从事环保、能源、楼宇智能化行业的产品研发、系统集成、技术支持为一体的综合性技术企业。

南京天普电气系统工程有限公司是专业从事环保、能源、楼宇智能化行业的产品研发、系统集成、技术支持为一体的综合性技术企业。 南京天普电气系统工程有限公司是专业从事环保、能源、楼宇智能化行业的产品研发、系统集成、技术支持为一体的综合性技术企业。

南京天普电气系统工程有限公司是专业从事环保、能源、楼宇智能化行业的产品研发、系统集成、技术支持为一体的综合性技术企业。